Das Schleifkorn / Die Körnung

Um ein Schleifmittel in der Praxis sinnvoll einsetzen zu können, ist ein Verständnis der unterschiedlichen Schleifkorneigenschaften sehr wichtig.

Je nach Anwendung kann das weniger harte Korn gegenüber härterem Schleifkorn ausreichend sein. Beispielsweise kann am Werkstoff Holz ein ähnliches Schleifergebnis mit Korund anstatt dem härteren Siliziumkarbid erreicht werden.

Bei Werkstoffen wie rostfreien Stählen hingegegen muss (mit entsprechenden Schleifparametern, wie Anpressdruck, Schleifgeschwindigkeit und Schleifmittelbeschichtungen) eine Kornart mit höherer Härte genutzt werden.

Das Schleifmittel wurden in der Antike durch vulkanischen Schmelzfluss erzeugt. Natürlicher Korund und Schmirgel werden heute in hochwertigen Herstellbetrieben nicht mehr verwendet, da ihre strukturelle Zusammensetzung von Zufällen abhängen und die Schleifergebnisse nicht prozesssicher dargestellt werden können. Die künstliche Schleifmittelproduktion wurde um die Jahrhundertwende in elektrischen Schmelzöfen erstmals umgesetzt. Dabei wird schmelzender Quarzsand und Koks nach dem Acheson-Verfahren (nach Edward Goodrich Acheson) durch den Einfluß von elektrischen Stromfluß auf 2200–2400 °C erhitzt. Während des Prozesses bilden sich anhand der endothermen Reaktion hexagonale α-Siliziumkarbid-Kristalle (SiC) aus.

Im Falle von Korund (Mohshärte 9) wird Aluminium zu Aluminiumoxid mittels Elektrofusion gebildet. Kurz vor dem Ersten Weltkrieg erhielt der deutsche Chemiker Paul Moyat das Reichspatent für die Herstellung des künstlich hergestellten Korunds (Normalkorund). Dieser wird aus dem Rohstoff Bauxit mit Hilfe eines Lichtbogenofen (Elektroschmelze - ca. 2120°C) chemisch reduziert. Das Resultat ist brauner Korund (Al2O3) mit einer Reinheit von 96% sowie die Ablagerung von Ferrosilicium (FeSi).

Die verschiedenen Schleifkörner

Siliziumkarbid (SiC)

Siliziumkarbid besteht aus ca. 60% Quarzsand und ca. 40% Petrolkoks. Bei 1900 - 2200 °C kristallisieren die Komponenten zu SiC. Zusätze von Sägemehl und Kochsalz fördern die Reinheit des Prozesses. Aufgrund der harten, scharfkantigen Kristalleigenschaften eignet sich SiC besonders zur Bearbeitung fester und zäher Werkstoffe wie Gusseisen, Stein, Keramik, Titan, aber auch für lackierte Farbenflächen sowie Kunststoffe und Gummi.

Aluminiumoxid, Elektrokorund (Al2O3)

Aus natürlich vorkommende Tonerde wird Bauxit gewonnen. Aus dem Bauxit wird wiederum Aluminiumoxid chemisch reduziert. Hierfür wird der chemische Prozess des Kalzinieren genutzt. Je nach Aluminiumoxidgehalt unterscheidet man weißen bis rosafarbenen Edelkorund (mit einer Reinheit von 99 % Al2O3), brauner Normalkorund (94 to 97 % Al2O3) und schwarzen Korund (70 to 85 % Al2O3). Die gewünschte Korngröße wird durch das anschliessende Zerkleinern (Brechen) und Mahlen erreicht. Aluminiumoxid ist hart und zäh und es eignet sich besonders zur Bearbeitung von langspanenden Werkstoffe wie Holz und Metall.

Zirkonkorund

Durch Schmelzen eines Gemisches bei einer Temperatur von ca. 1900 °C aus Zirkoniumdioxid und Aluminiumoxid werden Mikrokristalline gebildet, die als Zirkonkorund bezeichnet werden. Diese Zirkonkorund-Kristalle brechen unter Bildung von scharfen Bruchkanten. Auch im Schleifprozess bricht Zirkonkorund mit ständig neuen scharfen Bruchkanten; d.h. wird dem Zirkonkorund im Schleifprozess einem Selbstschärfeeffekt nachgesagt.

Zirkonkorund eignet sich daher besonders für die Bearbeitung von zähen Werkstoffen wie rost- und säurebeständigen Stählen, wie Edelstahl.

Hier finden Sie weitere Informationen zum Schleifkorn

Die Korngröße

Die Größe des Schleifkorns hat einen entscheidenden Einfluss auf die "Ebenheit" des Schleifergebnisses (Finish). Die Korngröße wird in der Maßeinheit "mesh" gemessen. Ein Sieb mit vielen durchlässigen Maschen von dem Maß 1 ist die Grundlage der Messmethode. Bei acht Maschen pro Zoll werden Schleifkörner mit einem Durchmesser von etwa 2mm herausgesiebt. Dieser Zahlenwert wird für die Schleifkörner angegeben. Dabei ist acht die gröbste und 1200 die feinste Körnung.

Die folgende Tabelle zeigt, welche Körnung für welche Anwendung geeignet ist:

Anwendungsübersicht

| Anwendung |

Korngröße P- |

| Grobes Schleifen |

8, 10, 16, 20, 24, 30 |

| Mittelschliff |

30, 36, 40, 46, 50, 60 |

| Feinschliff |

80, 100, 120 |

| Ultrafeiner Schliff |

220, 240, 300, 400 |

| Polierschliff (Finishing) |

400, 1200 |

Vergleich der verschiedenen Schleifkorngrößen

Nachfolgend finden Sie einen Vergleich der verschiedenen Standards. Das ANSI (American National Standards Institute) ist das amerikanische Standardinstitut und die FEPA (Fédération Européenne des Fabricants de Produits Abrasifs) ist der europäische Verband der Schleifmittelhersteller. Zum besseren Vergleich werden die angegebenen Korngrößen in Mikron (μm) klassifiziert. Die unten stehende Tabelle zeigt Ihnen, die verschiendenen Standards im Vergleich zur Körnklassifizierung zu tatsächlicher Größe in Mikron μm.

Schleifkorn Standards

| ANSI OR CAMI USA |

FEPA OR EURO |

Mikron μm |

|

P-120 |

125 |

| 120 |

|

|

|

P-150 |

100 |

| 150 |

|

|

| 180 |

P-180 |

80 |

| 220 |

P-220 |

65 |

|

P-240 |

60 |

| 240 |

|

50 |

| 280 |

P-360 |

45 |

| 320 |

P-400 |

42 |

|

P-500 |

|

| 360 |

|

|

|

P-600 |

40 |

| 400 |

|

30 |

|

P-800 |

|

| 500 |

P-1000 |

20 |

|

P-1200 |

|

| 600 |

|

|

| 800 |

P-1500 |

13 |

|

P-2000 |

10 |

| 1000 |

|

|

|

P-2500 |

9 |

| 1200 |

|

|

| 1350 |

|

8 |

| 1500 |

|

5 |

Vergleich der verschiedenen Schleifkorngrößen

Das Schleifkorn hat besitzt eine gewisse Härte, denn sonst wäre kein Schleifprozess (Abspansprozess) möglich. In Verbindung mit Schleifmitteln bezieht sich der Begriff "Härte" auf die Härte der Bindung. Ein weiches Schleifmittel besteht aus sehr hartem Schleifkorn, kann jedoch leicht aus der Verbindung herausgebrochen werden. Tatsächlich wäre der Begriff Bindungshärte hier angemessener; es wird durch eine Folge von Buchstaben angezeigt:

Eigenschaften

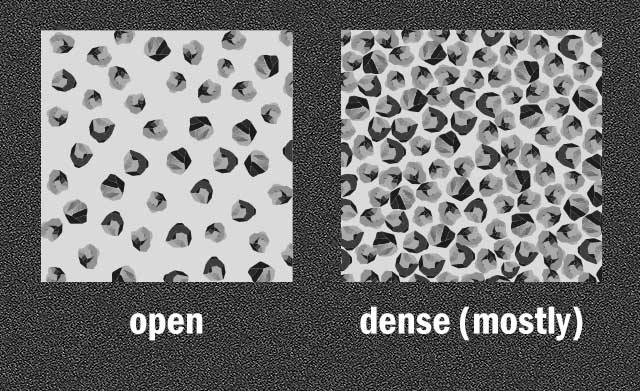

Der Begriff Streuung bezieht sich auf die räumliche Verteilung des Schleifmittels auf dem Trägermaterial. Je offener die Streuung ist, desto besser ist die Wärmeableitung, desto "kühler" ist das Schleifen. Die Eigenschaften werden durch eine Reihe von Zahlen angezeigt:

Anwendungsübersicht: Streuung

| Streuung Nummer |

Eigenschaften |

| 1-4 |

dicht (meistens) |

| 5-7 |

normal |

| 8-10 |

offen |

| 11-14 |

sehr offen |

| 15-18 |

extrem offen |

Alle diese Angaben sind nach DIN 69120 gekennzeichnet.

Je nach Anwendung und Maschinenarten gibt es eine Vielzahl von Schleifmittel-Formen. Bei den Formfaktoren (Lieferformen) zwischen Schrupp- oder Fächerscheiben, konische und flache Schleifröllchen, Schleifscheiben, Schleifbögen, jeweils mit oder ohne Lochform, Schleifmittelrollen, Schleifgewebe, Gitterleinen, Schleifnetze, Schleifschwämme, Schleifklötze, Schleifmatten, Schleifbänder, Schleifringe und viele andere mehr.

Das Trägermaterial

Der Schleifmittelträger zeichnet sich durch unterschiedliche Eigenschaften wie Elastizität, Flexibilität und Festigkeit aus.

Trägermaterial aus Papier

Für Schleifmittel mit Trägermaterial aus Papier, werden Papiere mit besonders starken, zähen Papierfasern benutzt. Am Markt gibt es diese in unterschiedlichster Grammatur und Dicke. Zum Nassschleifen werden Papiere mit einer speziellen wasserdichten Imprägnierung verwendet. Papierträger sind die am häufigsten verwendeten Träger, da sie den meisten Schleifanforderungen genügen.

Trägermaterial aus Gewebe

Unterlagen, die hohe Anforderungen an Festigkeit und Stabilität erfüllen müssen, bestehen aus technischen Stoffen auf Basis von Baumwolle, synthetischen Fasern oder Mischungen mit Polyester. In besonderen Fällen können Papierzusätze die Eigenschaften beeinflussen. Die Herstellung und Ausstattung (ggf.mit Klettgewebe)mvon Stoffunterlagen ist teurer. Sie werden daher nur verwendet, wenn die Unterlage einer hohen mechanischen Beanspruchung ausgesetzt ist. Typische Verwendung von Gewebeunterlagen sind Schleifmittel für Bandschleifer (stationär oder per Handführung).

Vulkanfiber

Vulkanfiber wird als stabilisierendes Material verwendet, das normalerweise zusammen mit Spezialpapieren gebunden werden. Aufgrund der robusten Eigenschaften wird Vulkanfiber bei hohen Beanspruchungen benutzt. Typische Anwendung ist das Schleifen mit einer Stützgummischeibe an einer Winkelschleifmaschine (Flex).

SGI

Die patentierte AWUKO SGI-Unterlage wird nachhaltig ökologisch hergestellt. SGI hat die Festigkeit von Vulkanfiber und ist daher auf eine lange Lebensdauer und Standzeiten, sogar bei feuchter Atmosphäre, ausgelegt. SGI erreicht im Labor-Stresstest bravoröse Werte und erreicht beispielsweise am Winkelschleifer hohen Abspanraten (135g).

Hier finden Sie weitere Informationen zu Trägermaterialien

Die Bindung

Für die Bindung werden sowohl organische als auch anorganische Kleber verwendet.

Anorganische Bindungen umfassen Ton, Feldspat, Kaolin und Quarzsand, die zusammen mit dem Schleifkorn geformt, gepresst und gebrannt werden. Die Verklebung bestimmt im Allgemeinen die maximal zulässige Umlaufgeschwindigkeit des Schleifmittels. Die organische Bindung, wie sie in kunstverstärkten sowie faserverstärkten Trägern zu finden ist, bettet das Schleifkorn als Bindung in Phenolharz ein. Die Leistung der Schleifmittel wird im hohem Maße durch die Haftkräfte des Klebers auf dem Träger bestimmt. Die Bindung muss die Schleifkörner fest auf dem Träger halten und dabei gleichzeitig flexibel bleiben.

Natürliche Klebebindung

Naturklebstoffe werden in speziellen Anwendungen zum Verkleben verwendet.

Hautleim

Bei Hautleim handelt es sich um einen Glutinleim. Hauteim gehört zur Kategorie der Warmleime, die nur erwärmt verwendet werden können. Beim Erkalten bindet der Leim sich ab. Warmleime werden meist im Wasserbad erwärmt. Hautleime dürfen Temperaturen deutlich über 60°C nicht übersteigen, da das sich das enthaltene Eiweiß zu zersetzen beginnt und der Leim dadurch unbrauchbar wird.

Hautleim wird aus Kollagen, dem Bindegewebe tierischer Häute wie Hautabschnitten und Spalthäuten hergestellt und wird bei AWUKO in Lederschleifmittel häufig verarbeitet.

Mischbindungen

Bei Mischbindungen werden natürliche Klebstoffe als Grundbindung verwendet und mit Kunstharz wird der Top Coat aufgetragen.

Sythetisches Vollkunstharz

Die Grundbindung und eine oder mehrere Deckbindungen bestehen aus Kunstharzen, die zu einer besonders starken Bindung zwischen Schleifkorn und Träger führen. Durch die Verwendung verschiedener Harztypen, beispielsweise auch in den einzelnen Schichten, können sowohl sehr harte, als auch sehr flexible Bindungen geschaffen werden. Sythetisches Vollkunstharz wird häufig in Schleifmittel für Maschinen verarbeitet.

Additive

Geeignete Additive können die Eigenschaften von Schleifmitteln erheblich verbessern. Ein typisches Beispiel hierfür ist die Wirkstoffbeschichtung Stearat oder Carbon (verbesserte Leitfähigkeit).

Wirkstoffbeschichtung

Wirkstoffbeschichtungen werden häufig auf Schleifmitteln mit Kunststoffbindung verwendet. Hierfür wird die Schleiffläche beispielsweise mit Calciumstearat beschichtet. Dieses wachsartige Abdeckmaterial erschwert die Ablagerung von Staub, oder Farbe und Lackpartikeln, auf der Schleiffläche. Dies verhindert ein vorzeitiges Verstopfen des Schleifmittels und verlängert somit die Lebensdauer erheblich - manchmal um das 4-fache.

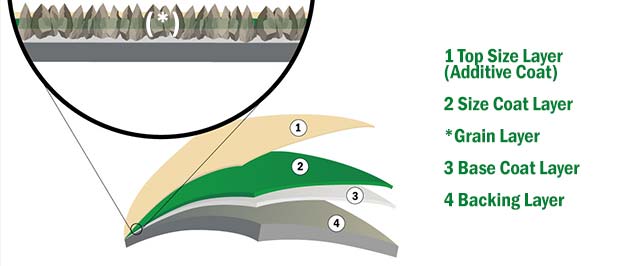

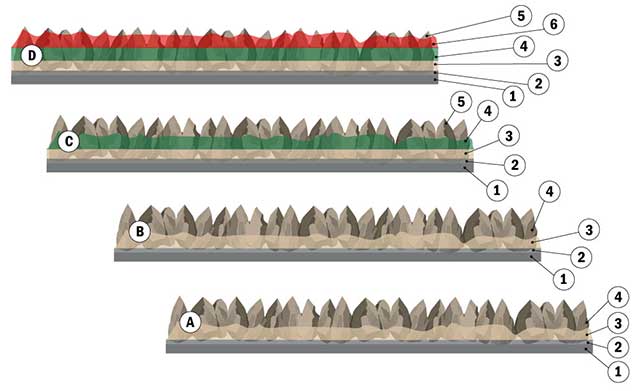

Schleifmittelquerschnitt

A Natürliche Klebeverbindung

B Kunstharz

C Vollkunstharz

D mit Top Coat überzogen

1 Trägermaterial

2 Bindung

3 Deckbinder

4 Schleifkorn

5 Schleifkornspitzen

6 Wirkstoffschicht bsp. Stearat

Hier finden Sie weitere Informationen zur Bindung