Das Schleifkorn

Das Schleifmittel bestimmt die Qualität und das Finish, die für die Schleifbearbeitung von Werkstücken benötigt wird.

Die Auswahl des Schleifkorns im Verhältnis zum Material ist ein entscheidender Faktor für den effizienten und vernünftigen Einsatz von Schleifwerkzeugen. Auf den folgenden Zeilen finden Sie eine Einführung in die Grundlagen der verschiedenen Kornarten und deren Eignung für die Bearbeitung verschiedener Werkstoffe.

CUMI AWUKO Abrasives GmbH

Bauxit - ein natürlicher Rohstoff

Der Rohstoff Bauxit besteht aus verschiedenen Tonmineralien. Es wird hauptsächlich in Tagebau-Minen abgebaut. Bauxit besteht aus Aluminiumoxiden und Aluminiumhydroxiden, die häufig durch andere Mineralien verunreinigt sind.

Der Name Bauxit stammt von der ersten Stelle "Les-Bauxed-Provence", wo er erstmals 1821 entdeckt wurde.

Herstellung von Korund

Zur Herstellung von Korund wird Bauxit in einem Lichtbogenofen bei etwa 2120 Grad Celsius geschmolzen. Dabei handelt es sich um die künstliche Herstellung von Korund, dem Grundmaterial des späteren Korund Schleifkorn. Nach dem Schmelzen kühlt das Material ab und wird dann in einem weiteren Prozess gebrochen. Das individuelle Schleifkorn wird schließlich durch immer feineres Zerkleinern des Grundmaterials hergestellt.

Der "reine" Korund ist nur eine von insgesamt vier Arten von Körnern, die für Schleifmittel verwendet werden.

Diese Körnungstypen lauten:

- Korund

- Zirkoniumkorund (ZK)

- Keramikkorund (SG)

- Siliziumkarbid (SIC)

Korund (HEK)

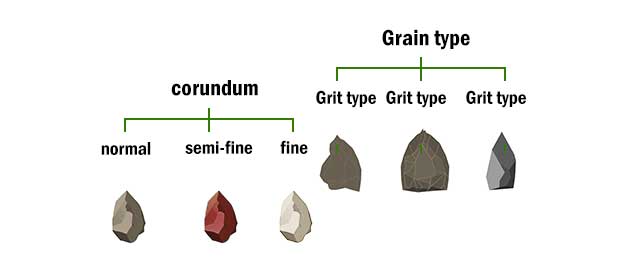

Korund wird aufgrund seiner Reinheit unterteilt in:

| Name |

Reinheit |

| Normalkorund |

94 to 98% |

| Halbedelkorund |

98 to 99% |

| Korund (Edelkorund) |

purity approx. 99.5 to 100% |

Eine leichte Verunreinigung des Korunds erhöht die Schleifqualität. Daher wird Halbedelkorund normalerweise als Schleifmittel verwendet.

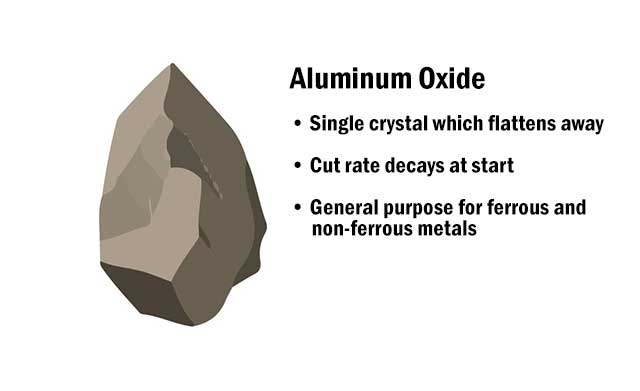

Korund hat ein keilförmiges Aussehen und schleift sich unter Last herunter.

Zirkonkorund (ZK)

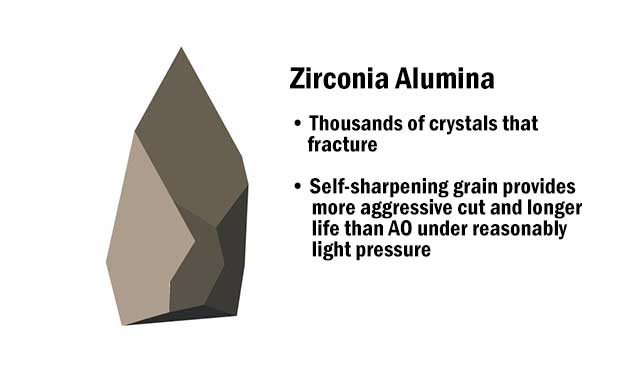

Zirkonkorund besteht aus Korund und Zirkonoxid. Wie Korund hat es eine keilförmige Form; hat jedoch eine mikrokristalline Struktur. Aufgrund dieser Struktur brechen beim Schleifen immer wieder kleine Teile der Körnung ab, was zum Selbstschärfungsprozess führt (Mikrosplitterung). Durch die neuen Bruchkanten bleibt die Körnung scharf und die Schleifqualität bleibt bestehen.

Keramisches Korund (SG)

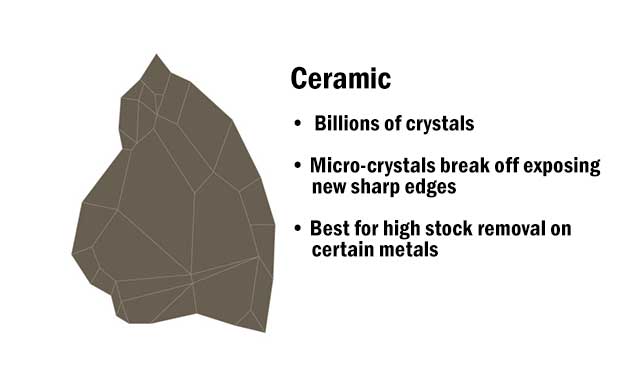

Keramikkorund hat wie Zirkonoxidkorund aufgrund seiner mikrokristallinen Struktur eine selbstschärfende Wirkung. Es ist jedoch stabiler und druckbeständiger als Zirkonoxid-Aluminiumoxid. Der mikrokristalline Verschleiß gewährleistet ein aggressives Schleifen über die gesamte Lebensdauer des Schleifmittels. Um den Verschleiß der Körnung zu gewährleisten, sind entsprechend hohe Kontaktkräfte erforderlich, die nur mit stationären Maschinen erreicht werden können.

Siliziumkarbid (SIC)

Siliziumkarbid hat eine starke keilförmige Form. Seine Oberfläche ist sehr hart und scharfkantig. Diese Eigenschaften bestimmen den Anwendungsbereich von Siliciumcarbid. Die Schärfe wird benötigt, um an "weichen" Materialien zu arbeiten, die dazu neigen, die widerspenstig auf den Schleifprozess zu reagieren überhaut bearbeitbar zu machen - beispielsweise bei Kunststoffen Leder. Die Kornhärte hingegen wird für die Schleifbearbeitung harter Materialien (z. B. Stein, Glas) benötigt.

Differenzierung der Korntypen

Die Art der verwendeten Körnung hängt hauptsächlich vom zu verarbeitenden Material ab. Faktoren wie die verwendete Schleifmaschine, die Kontaktelemente und nicht zuletzt das Preis-Leistungs-Verhältnis bestimmen jedoch auch die Art der zu verwendenden Körnung.

Diese zu berücksichtigenden Faktoren werden auf den folgenden Zeilen ausführlicher erläutert.

Schleifkornhärte

- Wenn der Anpressdruck auf ein Werkstück imm Schleifprozess erhöht wird, bricht das Korn in Abhängigkeit der mechanischen Kräfte.

- Je höher der Widerstand ist, desto härter muss das Schleifkorn sein.

- Je härter das Korn, desto spröder und damit zerbrechlicher wird es.

Siliziumkarbid (SIC)

Korund (HEK)

Zirkonkorund (ZK)

Keramikkorn (SG)

Siliziumkarbid (SIC) ist das härteste Korn

Schleifkorn Zähigkeit

Im Zusammenhang mit Schleifmitteln ist die Zähigkeit des Korns ein wichtiger Schleifparameter. Wenn der Widerstand zu gering ist, nutzt sich das Schleifmittel ab, ohne das gewünschte Schleifergebnis sich einsetzt.

Die Zähigkeit steigt von Siliziumkarbid (SIC) über Korund (HEK) zu Zirkoniumaluminiumoxid (ZK) und Keramikkorn (SG).

Beispiel: Holzverarbeitung

Am Beispiel von Holz erkennt man sehr schnell, dass häufig die Kornart Korund ausreichend ist, um ein ideales Schleifergebnis auf Holz zu erzielen. Das Korund hat immer eine ausreichende Härte und Zähigkeit, um Holz ohne unnötigen Verschleiß der Körnung verarbeiten zu können. Daher ist es häufig nicht erforderlich, eine höhere Qualität, daher teurere Körnarten zu verwenden.

Hier finden Sie weitere Informationen zum Schleifprozess am Werkstoff Holz

Beispiel: Edelstahlbearbeitung

Im Falle einer aggressiven Körnung kann selbst bei geringem Druck (und damit geringer Belastung der Körnung) eine hohe Spanentfernungsrate (Entfernungsvolumen pro Zeiteinheit) erreicht werden.

Ist von Beginn an der Anpressdruck zu hoch bricht das Korn ab einer bestimmten kinetischen Belastung und ein Teil der Energie geht in Reibungswärme über. (erhöhte Wärmeentwicklung beim Edelstahlschliff führt zu Verfärungen am Werkstück) Fälschlicherweise wird, um die erforderliche Spanentfernungsrate zu erreichen, hier oft der Anpressdruck weiter erhöht.

Somit ist für den korrekten Schleifprozess die richtige Kombination aus Anpress- und Geschwindigkeitsparameter zu ermitteln. Eines ausgewogenes Parametrisieren verringern die Belastungen an der Schleifkornbindung (verhindert ein Kornausbruch) und überwinden die Zähigkeit des Korns ,so das das Korn bricht, neue scharfe Kanten entstehen können (Selbstschliff der Körnung) und die Schleifleistung somit bestehen bleibt.

Hier finden Sie weitere Informationen zum Schleifprozess am Werkstoff Metall